智能工厂物流规划与人工智能基础软件开发的融合策略

随着工业4.0的深入发展,智能工厂已成为制造业转型升级的核心方向。其中,物流规划作为智能工厂的动脉系统,与人工智能基础软件的开发密不可分。本文将系统探讨如何进行智能工厂物流规划,并结合人工智能基础软件开发的关键点,提出一套完整的实施路径。

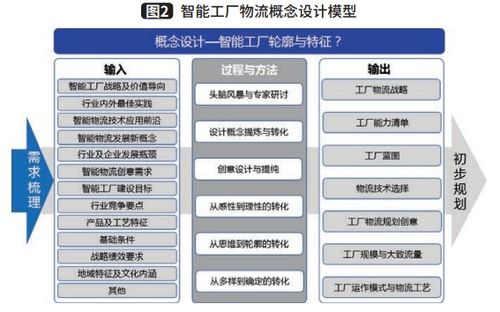

一、智能工厂物流规划的核心步骤

- 需求分析与数据采集:明确工厂的生产流程、物料类型、库存周转率及订单波动性。利用物联网传感器和ERP系统实时采集数据,构建物流数字孪生模型。

- 布局优化与路径设计:基于仿真工具(如FlexSim或AnyLogic)对仓库、生产线和运输路径进行模拟,识别瓶颈并优化空间利用率。例如,采用AGV(自动导引车)替代人工搬运,减少拥堵点。

- 自动化设备集成:引入自动化立体仓库、机器人和智能分拣系统,确保物流环节无缝衔接。重点考虑设备与信息系统的接口兼容性。

- 动态调度与实时监控:通过AI算法实现动态任务分配和路径规划,结合5G和边缘计算,实时监控物流状态并快速响应异常。

二、人工智能基础软件开发的关键要素

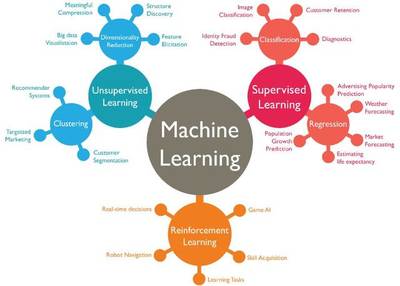

- 算法模型选择:针对物流场景,开发机器学习模型(如强化学习用于路径优化、深度学习用于预测需求),并集成计算机视觉技术进行货物识别与质量检测。

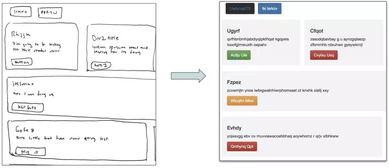

- 软件架构设计:采用微服务架构和云原生技术,确保系统可扩展性与高可用性。开发统一的API网关,便于与ERP、MES等现有系统集成。

- 数据治理与安全:建立数据清洗、标注和存储管道,确保训练数据的质量。同时,嵌入加密模块和访问控制机制,保障工业数据安全。

- 迭代优化与部署:通过持续集成/持续部署(CI/CD)流程快速迭代软件,利用A/B测试验证模型效果,并结合反馈数据不断优化算法。

三、融合实施策略与案例参考

将物流规划与AI软件开发结合时,需以“数据驱动”为核心。例如,某汽车制造厂通过开发定制AI软件,实现了物流预测准确率提升30%,库存成本降低20%。具体步骤包括:

- 阶段一:构建物流数字孪生平台,集成实时数据流。

- 阶段二:开发AI调度引擎,动态优化AGV路径和库存补给。

- 阶段三:部署可视化监控界面,支持人工干预与决策。

四、挑战与未来展望

智能工厂物流规划仍面临数据孤岛、算法泛化能力不足等挑战。未来,随着生成式AI和联邦学习的发展,物流系统将更自适应、节能。企业应优先投资AI人才团队,并与技术伙伴协同创新,以释放智能物流的无限潜力。

如若转载,请注明出处:http://www.hzhylae.com/product/16.html

更新时间:2026-02-27 19:30:51